Hogar

Sobre Nosotros

Blog

Servicio

Contáctenos

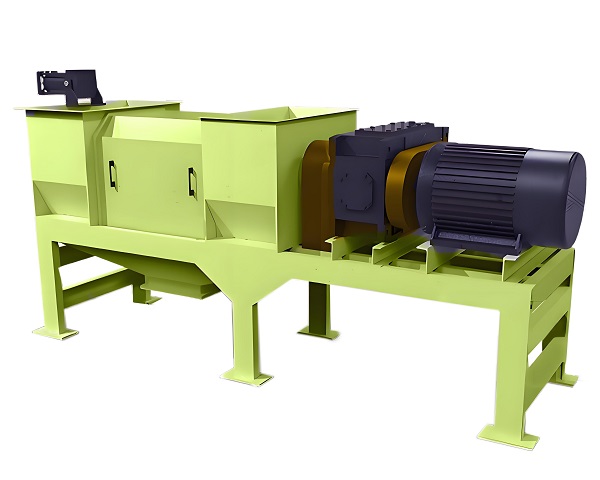

El deshidratador de tornillo, también conocido como deshidratador de prensa de tornillo, es un equipo comúnmente utilizado para la separación sólido-líquido. Adopta el modo de funcionamiento de alimentación continua y descarga continua de escoria, y utiliza el eje giratorio del tornillo para separar el sólido del líquido en la mezcla. El deshidratador de tornillo se caracteriza por su estructura simple, operación conveniente, alta eficiencia de procesamiento, bajo consumo de energía y fácil mantenimiento. Se utiliza ampliamente en el procesamiento de alimentos, la petroquímica, el tratamiento de aguas residuales, la fabricación de papel, la agricultura y otros sectores.

El deshidratador espiral (deshidratador de tornillo) es un eficiente equipo de separación sólido-líquido. Se utiliza ampliamente en diversos campos, como la protección ambiental, la agricultura, el procesamiento de alimentos, los procesos químicos, la fabricación de pulpa y papel, la industria de bebidas alcohólicas y la energía de biomasa. Es una herramienta importante para la deshidratación de materiales, el tratamiento de residuos y el reciclaje de recursos. A continuación, se presenta una introducción detallada al deshidratador espiral:

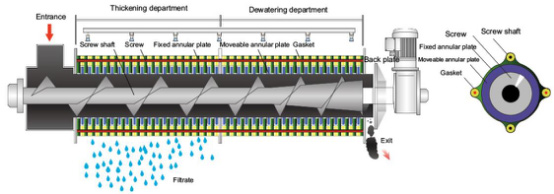

El deshidratador espiral se basa en el movimiento relativo entre sólidos y líquidos, y utiliza fuerza mecánica y fuerza centrífuga para separar los sólidos y líquidos de la mezcla. Su proceso de trabajo se divide en tres etapas: alimentación, deshidratación y descarga de escoria:

1. Etapa de alimentación: La mezcla ingresa a la cavidad espiral del deshidratador espiral a través del puerto de alimentación. Una cuchilla espiral está diseñada dentro del eje espiral, cuya función es impulsar gradualmente la mezcla desde el puerto de alimentación hasta el puerto de descarga. En este proceso, la rotación de la cuchilla espiral aplica fuerza mecánica a la mezcla, lo que ayuda a separar inicialmente las partículas sólidas del líquido.

2. Etapa de deshidratación: A medida que el eje espiral continúa girando, las partículas sólidas son empujadas hacia el exterior por la fuerza centrífuga y se mueven gradualmente a lo largo de la dirección de la cuchilla espiral. En esta etapa, la separación entre las partículas sólidas disminuye gradualmente, de modo que el líquido se descarga gradualmente y se forma un material sólido relativamente seco.

3. Etapa de descarga de escoria: Cuando el material sólido se desplaza hacia el extremo del eje espiral, debido a la forma de las cuchillas espirales y al diseño inclinado del eje espiral, las partículas sólidas se acercan gradualmente al centro del eje espiral para formar una ranura de descarga de escoria. Bajo la acción de la ranura de descarga de escoria, el material sólido es empujado suavemente fuera del equipo y el líquido limpio fluye por otro puerto de descarga.

Características estructurales del deshidratador espiral:

La estructura del deshidratador espiral generalmente incluye piezas como un tornillo, una carcasa cilíndrica tipo jaula y un cono, que trabajan conjuntamente para lograr una separación eficiente de sólido-líquido. Sus principales características estructurales son las siguientes:

Tornillo: El tornillo es el componente principal del deshidratador espiral. Generalmente está compuesto por una rosca segmentada y un anillo de eje que se acoplan alternativamente al eje del tornillo. Cada rosca segmentada y anillo de eje se fijan al eje del tornillo mediante una chaveta para garantizar su estabilidad y durabilidad.

Carcasa cilíndrica de la jaula: La carcasa cilíndrica de la jaula es otra parte importante del deshidratador espiral. Envuelve el exterior del tornillo para formar una cámara de deshidratación cerrada. La carcasa exterior suele estar provista de un puerto de drenaje para descargar el líquido separado.

Cono: El cono se encuentra en el extremo del eje espiral, y su diseño y ángulo de inclinación facilitan la descarga fluida de materiales sólidos. Al mismo tiempo, el cono puede moverse hacia adelante y hacia atrás según sea necesario para ajustar el área del orificio de salida, modificando así la presión en la máquina y ajustando la velocidad de deshidratación.

El campo de aplicación del deshidratador espiral es amplio e incluye, entre otros, los siguientes aspectos:

1. Protección ambiental: En las plantas de tratamiento de aguas residuales, los deshidratadores espirales se utilizan a menudo para la deshidratación de lodos, reduciendo su contenido de humedad y facilitando su posterior tratamiento.

2. Agricultura: En el sector agrícola, los deshidratadores espirales se pueden utilizar para la deshidratación de productos agrícolas y piensos, mejorando así su almacenamiento y transporte.

3. Procesamiento de alimentos: En la industria alimentaria, los deshidratadores espirales se utilizan a menudo para la extracción de zumos de frutas y verduras y el tratamiento de residuos alimentarios.

4. Procesos químicos: En los procesos químicos, los deshidratadores espirales se pueden utilizar para el tratamiento químico de aguas residuales y el tratamiento de residuos sólidos.

5. Pulpa y fabricación de papel: En la industria de la pulpa y la fabricación de papel, los deshidratadores espirales se utilizan a menudo para la deshidratación de pulpa y el reciclaje de papel usado.

6. Industria de bebidas y alcohol: En la industria de bebidas y alcohol, los deshidratadores espirales se pueden utilizar para el tratamiento de lías de vino y la deshidratación de alcohol.

7. Energía de biomasa: En el campo de la energía de biomasa, los deshidratadores espirales se pueden utilizar para la deshidratación de pellets de biomasa y el tratamiento de residuos de biomasa.

Los deshidratadores espirales presentan numerosas ventajas y características que los hacen ampliamente utilizados en el campo de la separación sólido-líquido:

1. Alta eficiencia de procesamiento: El deshidratador espiral puede separar rápidamente los sólidos y líquidos en aguas residuales o mezclas, mejorando la eficiencia de producción.

2. Bajo consumo de energía: Gracias a su estructura simple y fácil operación, el consumo de energía del deshidratador espiral es relativamente bajo, lo que ayuda a reducir los costos operativos.

3. Fácil mantenimiento: El deshidratador espiral tiene un diseño estructural razonable y es fácil de mantener, lo que prolonga su vida útil.

1. Seleccione según el tipo de material: Primero determine el tipo de material a procesar, como lodos, frutas y verduras, pulpa, lías, etc. Diferentes materiales tienen diferentes propiedades físicas y químicas, como tamaño de partícula, pegajosidad, contenido de humedad, etc., lo que afectará directamente la selección del deshidratador y el efecto de deshidratación.

2. Seleccione según el contenido de humedad inicial: Comprender el contenido de humedad inicial del material es crucial para elegir el deshidratador adecuado. Los materiales con alto contenido de humedad pueden requerir una mayor capacidad de deshidratación.

3. Seleccione según el volumen de procesamiento de material: Calcule la cantidad de material que se necesita procesar por unidad de tiempo según las necesidades reales. Elija equipos con la capacidad de procesamiento adecuada para evitar desperdicios o la falta de satisfacción de la demanda por exceso o insuficiencia de capacidad de procesamiento.

4. Comprenda el rango de capacidad de procesamiento mecánico: La capacidad de procesamiento del deshidratador espiral varía según las especificaciones de la máquina y las propiedades del material. En general, la capacidad de producción del deshidratador espiral para procesar frutas y verduras es de entre 200 y 1000 kg/h, y la del deshidratador espiral para procesar materiales fibrosos, de entre 1000 y 2000 kg/h.

5. Conozca el diámetro y la longitud del eje espiral del deshidratador: El diámetro y la longitud del eje espiral afectarán la eficiencia de procesamiento y el efecto de deshidratación de la máquina. En general, cuanto mayor sea el diámetro del espiral, mayor será la eficiencia de procesamiento, pero también aumentará el volumen y el costo del equipo.

6. Máquina de prueba en sitio: si las condiciones lo permiten, se puede invitar al fabricante a realizar una máquina de prueba en sitio para comprender de manera más intuitiva el rendimiento y el efecto de procesamiento del equipo.

Al adoptar una conexión completamente cerrada con un buen efecto de sellado, puede garantizar que los lodos, las aguas residuales y los olores no se escapen de la carcasa.

Al adoptar un variador de frecuencia, la velocidad se puede ajustar según el material y la adaptabilidad del material es amplia.

La cola de descarga de escoria adopta una regulación de presión de aire para ajustar la presión de extrusión del material, lo que es fácil de mantener y controlar.

Alta relación de compresión, alta tasa de deshidratación y sin bloqueos ni enredos, lo que permite una producción continua.

El deshidratador de tornillo es un equipo principal para la coagulación y la deshidratación. Su principio de funcionamiento se resume a continuación:

1. Alimentación y compresión preliminar

El material ingresa primero al interior del deshidratador de tornillo a través de la tolva de alimentación. En este proceso, el material comienza a someterse a la compresión inicial del tornillo.

El tornillo suele estar compuesto por múltiples roscas y collarines alternados, cada uno fijado al eje del tornillo. El diseño de estas estructuras permite que el material avance gradualmente y se comprima bajo la presión del tornillo.

2. Extrusión y deshidratación del tornillo

A medida que el material avanza en el tornillo, ingresa a la zona de extrusión. En esta zona, el material se somete a una mayor compresión y su volumen disminuye gradualmente.

El diseño del eje del tornillo (como el eje cónico y el tornillo de diámetro variable) permite que el material se corte y se comprima continuamente durante el proceso de avance, de modo que la humedad del material se separa rápidamente a través del cartucho filtrante poroso.

Durante el proceso de deshidratación, el contenido de humedad del material disminuye gradualmente, formando la torta de filtración o el material seco necesario.

3. Descarga y ajuste

El material deshidratado se descarga de la máquina mediante la acción de transporte del tornillo. El diseño del área de descarga suele incluir componentes como un cilindro cónico y una cuchilla, que permiten ajustar aún más la velocidad de deshidratación y el estado de descarga del material.

Por ejemplo, el área del orificio afilado de salida se puede modificar ajustando las posiciones delantera y trasera del cilindro cónico, lo que regula la presión y la velocidad de deshidratación en la máquina.

La cuchilla se utiliza para cortar el material deshidratado en trozos pequeños para su posterior procesamiento o almacenamiento.

4. Sistema auxiliar

El deshidratador de tornillo también puede estar equipado con sistemas auxiliares para mejorar el efecto de deshidratación y el rendimiento del equipo. Por ejemplo, se proporciona una camisa de calentamiento o enfriamiento en el exterior del cilindro, que permite controlar la temperatura en la máquina según los requisitos del proceso.

Estos sistemas auxiliares ayudan a optimizar el proceso de deshidratación y a mejorar su eficiencia y calidad.

En general, el deshidratador de tornillo separa la humedad del material mediante extrusión de tornillo para lograr el objetivo de la deshidratación. Su principio de funcionamiento es simple y eficiente, y se utiliza ampliamente en la deshidratación de diversos materiales con alta humedad.

| Modelo | Capacidad de procesamiento (m³/h) | Potencia (kW) | Tasa de deshidratación (%) |

| ZCP | 5-20 | 15-37 | 20-50 |

*El resultado variará según los diferentes materiales, el tamaño de las partículas de alimentación y otros factores.

¡Ahorre tiempo! Obtenga una cotización detallada rápidamente.